Honda visade nya NSX som en reinkarnation av klassikern NSX på årets bilmässa i Geneve. Nu är det klart att Honda Performance Manufacturing Centre i Ohio blir nytt globalt tillverkningsnav för Honda NSX. I denna toppmoderna anläggning byggs NSX för hand med ny och innovativ teknik. Serietillverkningen planerar att starta i april 2016.

I slutet av april 2016 startar serietillverkningen av nästa generations supersportbil Honda NSX på Hondas nya tillverkningsanläggning i Ohio. De första leveranserna till europeiska kunder sker under hösten 2016.

Performance Manufacturing Centre är en ny exklusiv tillverkningsanläggning, specialiserad på små fordonsvolymer. Med nya metoder och innovativ teknologi levereras ett toppmodernt kvalitativt hantverk inom tillverkning, lackering, montering och kvalitetskontroll.

Den nya anläggningen är speciellt anpassad för att hantera den unika NSX-karossen vars stomme till stor del består av aluminium.

“Med innovativt tänkande och hårt arbete har vi skapat den här toppmoderna produktionsanläggningen och lyckats uppnå vårt mål: att bygga en supersportbil i USA”, säger Clement D’ Souza, teknisk projektledare och anläggningsansvarig i Ohio.

“Passionen och viljan hos våra kunniga medarbetare genomsyrar kvaliteten och den otroligt dynamiska prestandan hos nya NSX”, fortsätter Clement D’ Souza.

Anläggningen har runt 100 anställda som arbetar direkt eller indirekt med konstruktion, lackering, montering och kvalitetskontroll av karossen. Dessa erfarna konstruktörer jobbar tillsammans med avancerade robotar för att skapa en NSX av högsta kvalitét.

Kombinationen av mänsklig yrkesskicklighet och teknisk innovation i tillverkningsprocessen har resulterat i 12 patentansökningar i USA.

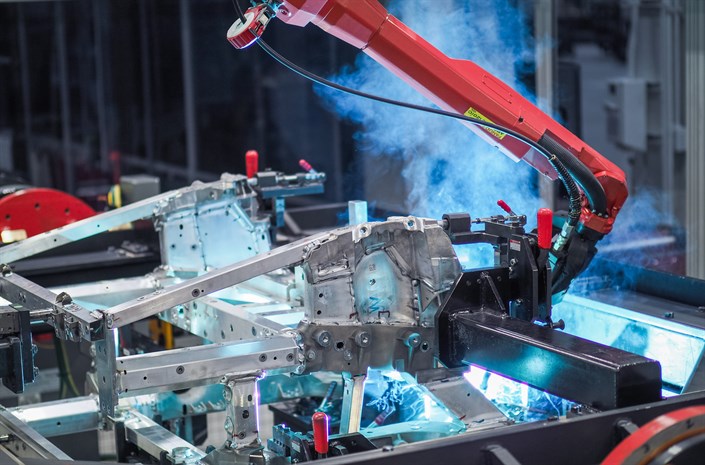

Noggrann robotsvetsteknik

För första gången inom bilindustrin tillverkas chassit, som till stora delar består av aluminium, av MIG-svetsningsrobotar. Åtta svetsrobotar svetsar samman chassit med 860 MIG-svetsfogar, vilket försäkrar precisa och exakt upprepade svetsfogar och därmed en mycket noggrann chassitillverkningsprocess. Chassit vrids 360 grader under processen, vilket ger optimal åtkomst för robotarnas svetsarmar.

Förbehandling med zirkonium

Innan chassit rostskyddsbehandlas genomgår det en etsningsprocess med ett zirkoniumbaserat material. Ur kvalitetssynpunkt är användningen av zirkonium viktig, men det reducerar också mängden miljöfarligt avfall i samband med lackeringen.

Roterande tätningsapplicering

Under karosstätningsprocessen används två roterande konstruktioner, där chassit sedan placeras och hissas upp samt vrids 360 grader. Detta ger en precis applicering av tätningsmedel men även en förbättrad ergonomi för personalen. För första gången inom bilindustrin används en unikt roterande konstruktion där chassit fästs endast i ena sidan för att uppnå mer effektiv i och urlastning. Denna unika konstruktion är patentsökt.

Ablationsgjutning

För första gången inom fordonstillverkning används ablationsgjutning för att skapa sex punkter i chassit, som fungerar som styva upphängnings- och fästpunkter för drivlinan, men också som viktiga element för krocksäkerheten (deformationszonen). De gjutna ablationsfästena tillverkas på Hondas motorfabrik i Ohio, där även V6-motorn monteras.

Kvalitetskontroll av tillverkningen

Specialutbildade svetstekniker följer noggrant varje del av svetsprocessen, allt för att säkerställa chassits kvalitet, precision och sammansättning. Dessa faktorer är avgörande för den dynamiska prestandan och inpassningen av drivlinan, fjädringen, karosspanelerna och andra komponenter.

Station i glas säkerställer kvalitetskontroll

Fokus på kvalitet återspeglas inte bara hos varje tekniker i tillverkningsprocessen utan även i hur själva anläggningen är konstruerad. I anläggningens mitt finns ett område helt klätt i glas där tekniker från de olika avdelningarna enkelt kan övervaka varje steg i tillverkningsprocessen.

Hantverk i världsklass

Under hela monteringsprocessen kompletteras teknikernas hantverk av avancerade robotar. Teknikerna lägger ner mer än 14 timmar enbart på montering av drivlina, fjädring, elektronik, samt på de invändiga komponenterna och karosspanelerna. Avancerade visuella kontrollfunktioner hjälper teknikerna att säkerställa att varje process utförs i enlighet med uppställda kvalitetskrav.

Varje bult sätts på plats av en montör och dras till exakt rätt moment med hjälp av trådlöst aktiverade momentnycklar. Den här tekniken möjliggör individuella, exakta momentinställningar för varje bult i varje bil, vilket ytterligare säkrar kvaliteten i tillverkningsprocessen.

Till skillnad från bilar med konventionell kaross, där de utvändiga panelerna sätts fast vid svetsningen har NSX en kaross där de utvändiga panelerna kan monteras i slutet av processen. Det här möjliggör mycket stor precision vid monteringen av panelerna, vilket resulterar i överlägsen inpassningskvalitet.

Exteriör finish i världsklass

Tillsammans med de omfattande substrat- och poleringsprocesserna appliceras upp till 11 lager med primer och lack, vilket ger NSX en ytbeläggning i hög kvalitet som är oöverträffad i klassen.

Kontroll av bilens dynamiska prestanda

Innan NSX anses klar för leverans genomgår bilens dynamiska prestanda en rigorös kontrollprocess utförd av specialister med racingerfarenhet. Den här grundliga kontrollen inkluderar en 45 minuter lång hjulinställningsprocess, vikt- och markfrigångskontroll av alla fyra hörnen och precisionsmätning av bromsarna på alla fyra hjulen, samt en rad andra viktiga prestandakontroller. Hälften av de 12 patentansökningarna i USA har koppling till de unika processer som utvecklats på det här området.

V6-motor med dubbelturbo

Den specialbyggda V6-motorn med dubbelturbo och torrsumpsmörjning byggs helt för hand av en liten grupp specialister. Det tar mer än sex timmar att manuellt montera varje motor med hjälp av metoder och processer som utvecklats i samarbete med företagets racingexperter. Allt för att säkerställa att högsta möjliga kvalitet och prestanda uppnås. Varje komponent monteras för hand, och var och en av de 547 bultarna dras för hand till exakt rätt moment.

När monteringen är klar balanseras och bänkas varje NSX-motor, och körs sedan in till motsvarande drygt 240 km för att säkerställa att varje NSX är klar för tävlingsbanan när den levereras till köparen.